מנהרה - תחנה ומה שבניהם

מהנדס אלחנן אביב, מנהל פרויקט בחברת דניה

עבודה בתת הקרקע

כשמזכירים את פרויקט הקו האדום של הרכבת הקלה בגוש דן, לרוב האנשים עולה תמונה של כבישים חסומים, הסדרי תנועה שמשתנים בין לילה, פועלים -הרבה מהם (ובעיקר סינים בסרבלים אדומים) .

עבור מי שמתעסק בתחום ההנדסה האזרחית עולה תמונה קצת שונה, שכן מדובר כנראה בפרויקט הנדסי מהמורכבים שנבנה במדינת ישראל, הכולל עשרות קילומטרים של מנהור וביצוע שלד מסיבי בתווך תת קרקעי.

האתגר ההנדסי המרכזי של הפרויקט הינו עבודה מתחת למפלס מי התהום תוך חתירה לפגיעה מינימלית בשגרת הפעילות ובמצב הקיים במפלס פני הרחוב.

אורך הקו האדום הינו כ-24 ק"מ מתוכם כ-12 ק"מ מקטע תת קרקעי אשר לאורכו מבוצעות 10 תחנות המחברות בין התוואי התת קרקעי לבין מפלס הרחוב. שלביות הביצוע המורכבת של התחנות הינה נושא שלם למאמר נפרד.

כחלק מתפקידי כמהנדס ביצוע בשתיים מתוך אותן עשר תחנות, יצא לי לבצע את אחד מפרטי החיבור המעניינים והמסובכים ביותר בפרויקט כולו- במאמר זה אציג בקצרה את הרציונל העומד מאחורי הפרט, ובעיקר אתמקד בפירוט שיטת הביצוע והחומרים בהם השתמשנו על מנת ליישם את הפרט.

חיבור מנהרה לתחנה

בין תוואי המנהרה, אשר בוצעה בשיטת TBM ויושמה באמצעות אלמנטים טרומיים ייעודיים לבין שלד התחנות אשר נוצקו באתר, תוכנן תפר ייחודי אשר תפקידו כפול:

- תפר דינמי שאינו מעביר עומסים בין שלד התחנה לשלד המנהרה.

- אטם ייעודי המתוכנן לשאת לחץ מי תהום (עד כ-4 אטמוספרות) לאורך 100 שנות קיים.

ברזלנות רפסודת התחנה באזור התפר עם המנהרה

מישור החיבור בין המנהרה לתחנה (שלב איטום הרפסודה)

תחילה יש להבין מדוע עולה הצורך לתכנן תפר דינמי בין המבנים - ולא לתכנן חיבור מונוליטי פשוט בין האלמנטים.

כידוע, רעידות אדמה מחוללות גלים בתווך הקרקע וגורמות לתנועות אשר משפיעות על האלמנטים והתשתיות המצויים בה. נוכחות של מנהרה בנויה או כרויה בתת קרקע חושפת אותה להטרחות אשר מפתחות מאמצים ותזוזות באלמנטי המנהרה.

להרחבה בנושא זה אפנה אתכם למחקר: "התנהגות סיסמית של מנהרת תשתית" שנערך במסגרת המכון הלאומי לחקר הבנייה. התגובה הדינמית של מנהרה -בעלת חתך עגול ומימד אורך משמעותי- להטרחות תת הקרקע שונה מאוד מתגובת מבנה שלד התחנה לאותן הטרחות. מכאן עולה הצורך לתכנן חיבור שיאפשר הזזה יחסית בין שלד המנהרה לשלד התחנה, באופן כזה שלא יעביר עומסים ביניהם.

תפקידו השני של התפר קל יותר להבנה, שכן ככלל מישור החיבור בין שלד התחנה לתוואי המנהרה מהווה נקודת תורפה מבחינת איטום, מכיוון שבמישור זה מתחברות שתי מערכות איטום שונות. בנוסף לכך הימצאות הפרט עצמו בעומק של 15-25 מטרים מתחת למפלס מי התהום מאלצת אותו לעמוד באופן קבוע בתנאי לחץ מים לאורך כל תקופת הקיים של מבנה התחנה. הפרט המתוכנן צריך לתפקד בתנאי קיצון אלו- כשל עתידי בפרט הנ"ל עלול לגרום לשיבוש פעילות השגרתית של הרכבת, בנוסף לקושי הרב העולה לתפעולו עקב מיקומו הפיזי.

אומגה רינג

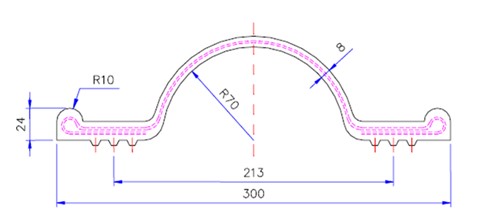

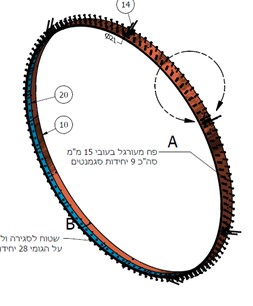

על מנת לעמוד בדרישות התפקודיות של התפר, תוכנן פרט בהתבסס על אטם גומי טבעתי ייעודי בצורת Ω (זה מקור השם-אומגה רינג) מתוצרת Trelleborg[1] ההולנדית. האטם מיוצר כ- Tailor- Made עבור הקוטר הספציפי של המנהרה וברוחב ספציפי על פי תכנון שבוצע ע"י שמואל אנגל ממשרד ש. אנגל מהנדסים בע"מ.

באופן בו התנהל הפרויקט- מבחינת שלביות הביצוע- שלב כריית המנהרות קדם בהרבה לשלבי ביצוע שלד התחנה.

תחילה נחפרו הפירים עצמם תוך דיפון דפנות הפיר ע"י קירות סלרי, וביצוע מערכת תמיכות אופקיות מפלדה תוך כדי העמקת החפירה למפלס הרצוי.

מכונות ה- TBM ביצעו את החפירה והדיפון של תוואי המנהרות, ופרצו עם הסגמנטים של המנהרה אל תוך קירות פיר התחנה.

יישום הפרט כולל התאמה של המצב הקיים של המנהרות אל המצב המתוכנן של שלד התחנה, ועל כן הוא בוצע בשלבים כחלק מובנה בביצוע אלמנטי שלד התחנה עפ"י השלביות ( רפסודה, קירות , תקרה ).

חתך טיפוסי של אטם הגומי- צורתו מזכירה את האות היוונית אומגה

פירוט שלבי הביצוע

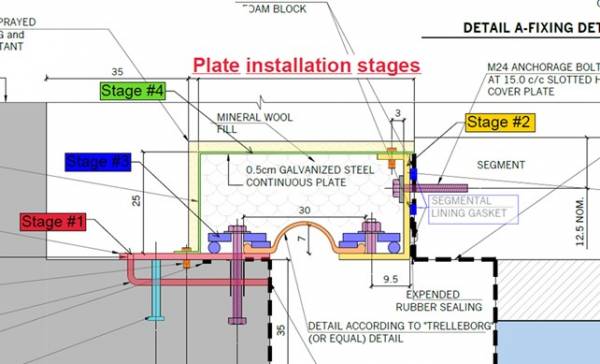

הפרט מוטמע במספר אלמנטי שלד של התחנה : רצפה, קיר ותקרת קומת המסילות. על מנת ליישם את הפרט יש צורך לתכנן מתי יותקן כל אלמנט ולהקפיד כי התקנה של כל שלב תתאים למצב הסופי הרצוי.

כאמור הגומי עשוי במידה קבועה, ועל כן הדיוק של ההתקנה הינו קריטי על מנת להבטיח את תפקודו של הפרט הסופי.

להלן סקיצה עקרונית של שלבי ההתקנה - התואמים את שלבי יציקת האלמנטים:

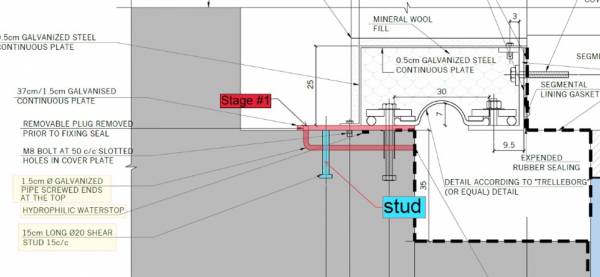

הטמעת רינג פלדה ברצפת וקיר התחנה

לשם התקנת הגומי המגשר בין המנהרה לתחנה, נדרש להתקין מסגרת טבעתית מפלדה גם בקיר/רצפת התחנה וגם על סגמנטי המנהור הבולטים את תוך תוואי התחנה, לפלטות אלו יעוגן הגומי עפ"י הפירוט בהמשך.

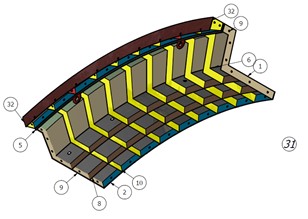

אלמנט הפלדה בתחנה יושב במישור קיר הראש (Head Wall), כאשר בסיסו מעוגן ברצפת התחנה וחלקו העליון מעוגן בקיר התחנה. רינג הפלדה יוצר בהתאם לקוטר המנהרה והגיע לאתר במספר סגמנטים אשר יחוברו יחדיו לטבעת מלאה כחלק משלב ההתקנה באמצעות תבנית יציקה ייעודית.

פלטה שלב 1 - חתך מקומי

על המעטפת החיצונית של הרינג הותקנו סטדים אשר ישמשו כעוגנים לבטון. במרכז חתך הפלטה (בין שתי שורות הסטדים) נפרס עצר מים כימי על מנת להבטיח אטימות למים בגב הפלטה.

פלטה שלב 1 – מבט

סטדים + עצר מים כימי בגב הפלטה

הצבת רינג הפלדה בוצעה ע"י טפסה ייעודית אשר הוטמעה בתוך הרצפה/הקיר/התקרה. את הטפסה פילסנו ע"י מודד- ברמת דיוק של מ"מ בודדים- לשם הבטחת אנכיות ההתקנה.

בתום יציקת הקיר פירקנו את הטפסה וביצענו מדידת As-Made אשר שימשה אותנו בהמשך להתאמת התקנת הרינג על סגמנטי המנהרה לקבלת מקבילות בין המישורים.

המישורים הרלוונטיים הינם:

מישור 1- מישור פני הסגמנטים של המנהרה.

מישור 2- מישור פני התחנה בו הטמענו את הפלטות.

זוהי דרישה קריטית שכן נרצה שלא תתקבל זווית הטיה בין המישורים על מנת שהאטם יותקן בניצב למישור המנהרה.

תבנית ייעודית להתקנת מסגרות שלב 1 – טרם יציקת הקיר

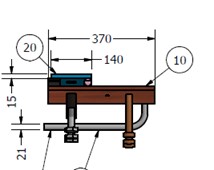

חתך תבנית ההרכבה הזמנית

לאחר פרוק הטפסה גירזנו את פתחי ההברגות לעיגון האומגה רינג על מנת להבטיח הברגה תקינה בשלב העתידי (כאמור הביצוע התפרס על מספר חודשים בהתאם להתקדמות שלד התחנה).

הבטחת מידה רצויה בין מישור קצה המנהרה למישור גב קיר התחנה

בסופו של יום מדובר בביצוע שלד- ביצוע של אלמנטי שלד אינו ברמת דיוק מושלמת ועל כן לשם גישור על סטיות ביצוע כמו גם סטיות הנובעות ממישור סיום המנהרה ביחס לקיר התחנה, היינו צריכים להביא את מישור המנהרה למרחק התאורטי שהוגדר בעת ייצור הרינג (ראה מרחק A בתרשים).

בנוסף יש להתחשב גם בסטיות באנכיות של רינג הפלדה שבקיר התחנה מאחר והאומגה רינג הינה טבעת סגורה עם יכולת גישור מוגבלת. לשם מתן מענה לסטיות אלו בוצע As-Made לרינג הפלדה לבדיקת אנכיותו ומישור התקנתו לאחר השלמת יציקתו. בהתאם לנתוני ה- As-Made , בוצעה הארכה (או קיצור) לסגמנטי המנהרה להבאתם למישור מקביל ולמרחק התיאורטי A ממישור רינג הפלדה.

קיימים 4 מצבים אפשריים עבור שלב זה:

- המרחק עפ"י תכנית- לא נדרשת השלמת יציקה, אך פני הבטון יחוספסו כ-3 ס"מ ואז יוחלקו כתשתית לשכבת האיטום.

- המרחק גדול מהמרחק הרצוי מתחת ל-7 ס"מ – תבוצע השלמת יציקה ללא יישום ברזל זיון.

- המרחק גדול מהמרחק הרצוי- בין 7-20 ס"מ – תבוצע השלמת יציקה עם ברזל זיון.

- המרחק קטן מהמרחק הרצוי- יבוצע ניסור של פני הסגמנט למידה הרצויה.

אופן ביצוע השלמת היציקה:

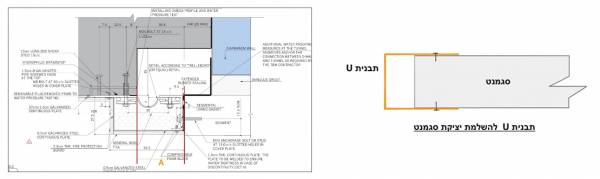

לשם השלמת הסגמנט עד למישור רינג המתכת, תבוצע השלמת יציקה ע"י גראוט בלתי מתכווץ,חומר זה מתאים לעובי מילוי של 10 מ"מ ומעלה ולהבטחת היציקה ללא סדקים.

פני הסגמנטים חוספסו לשם הבטחת הידבקות טובה של הגראוט לסגמנטי המנהרה. היציקה הנ"ל התבצעה ע"י יציקת הגראוט לטפסה ייעודית בחתך U ראה תרשים :

התבנית הותקנה על גבי הסגמנטים וקובעה ע"י שבלונה מדודה לשם קבלת הבטחת המידה הרצויה עפ"י תכנית. השבלונה מיוצרת מפרופילי RHS, במידה המדויקת בין ההברגה ברינג הפלדה שבקיר התחנה לבין פני הסגמנט התיאורטיים.

ברזל עבור השלמת היציקה

תבנית ייעודית מקובעת ע"י שבלונה במידה הרצויה

יצירת חלל אטום בין המנהרה לבין התחנה לשם ביצוע בדיקות לחץ

כחלק מתהליך בדיקת האטימות, ביצענו הזרקה של מים לחלל הכלוא בגב האומגה רינג והחזקתו בלחץ של 3.2 אטמוספרות לשם וידוא התקנה מוצלחת של ה- Omega Ring ותקינות מנגנון האיטום בין המנהרה לתחנה.

מאחר והדייס הצמנטי הנמצא בגב הסגמנטים אינו אטום למים, קיים החשש שבעת בדיקת האטימות בלחץ, מים יחלחלו דרך הדייס ויכשילו את הבדיקה.

כדי להימנע מבריחת נוזל דרך הדייס יושמה שכבת איטום במריחה על הסגמנט ועל פני הדייס בגב הסגמנט וקיר הסלרי (ראה תרשים). החומר שישמש לשכבת איטום זו יהיה MB-2K מתוצרת Remmers. בטרם מריחת שכבת האיטום על גבי הדייס שבגב הסגמנטים וקיר הסלארי ובמידה שפני הבטון לא היו חלקים דיים ליישום שכבת האיטום, ביצענו גלאנץ' צמנטי, כתשתית למריחת חומר האיטום. ראה תוואי השטח הכלוא:

שלבי הכנות לאיטום ויישום החומר בתווך שבין המנהרה לתחנה:

תשתית גלאנץ' + יישום חומר איטום

התקנת פלטת פלדה, בקידוח על גבי הסגמנטים של המנהרה.

בשלב זה בוצעה התקנת פלטת מסגרות שלב 3- אשר מעוגנת לסגמנטי המנהרה (לאחר וידוא כי המרווח בין מישור פני הסגמנט ומישור הפלטה המוטמעת בשלב 1 הינו עפ"י המידה הרצויה A)

ראה מטה סקיצה לשלב זה.

אלמנטי המסגרות שלב 2 עוגנו לסגמנטי המנהרה ע"י עוגני M24 , עומק הקידוח הינו 15 ס"מ לשם הבטחת עיגון מספק לסגמנט עצמו, לשם החדרת העוגנים קדחנו חורים בקוטר הנדרש בסגמנטים , הקידוח יתבצע ע"י מקדח יהלום בשיטה רטובה. בתום הקידוח יבוצע שימוש בדבק אפוקסי ייעודי לעיגון העוגנים.

פלטה שלב 2 – חתך

מאחר ובין השלמת יציקת הסגמנטים ובין רינג המתכת ייוצר מרווח אשר לא בהכרח יהיה ניתן לגישור ע"י העובי המקסימלי של חומר האיטום, יש לתת מענה למרווח זה ע"י התקנת טבעת איטום (Gasket) על פני רינג המתכת אשר תילחץ בין רינג המתכת ובין הסגמנט (על גבי האיטום) בעת הידוק העוגנים. הגסקט הוחדר בגב רינג המתכת בשתי פסים משני צידי הבורג לפני תחילת הידוקו הסופי. הידוק האומים בוצע באופן מדורג על היקף הרינג לשם הבטחת מיקום הרינג ויצירת לחץ שווה על טבעת האיטום כנדרש. להלן תמונות מהתקנת פלטה שלב 2:

יישום הגומי וקיבועו ע"י פלטות פלדה

התקנת הגומי עפ"י הוראות יצרן בין שני אלמנטי הפלדה שכבר יושמו (להלן פלטה שלב 1 ופלטה שלב 2 ) הותקן הגומי. לגומי יש שני שפות מישוריות אשר עוגנו בחביקה לטבעת הפלדה ע"י חבקים יעודיים וברגי הידוק.

ראה תרשים לשלב זה:

על מנת להבטיח התקנה נאותה, והבטחת מתיחת הגומי וקיבועו באופן חלק, התקנת הגומי בוצעה מהחלק העליון של היקף המנהרה, והעיגון בוצע בסירוגין כאשר כל פעם יבוצע עיגון ע"י פלטה מצידו האחר של הציר האנכי של המעגל.

הפלטות לעיגון וחביקת הגומי משני צדדיו חוברו באמצעות ברגים בקוטר 24 מ"מ, בצד אחד הבורג יתחבר לפלטה שלב-1 , ובצדו האחר לפלטה שלב-2 .

ראה סקיצה של פלטות עיגון הגומי:

לשם הבטחת רציפות האטימות, יושמה שכבת חומר איטום אלסטומרי באזור ראש כל בורג.

חתך פלטת העיגון וחביקת הגומי

התקנת הגומי

הליך התקנה הגומי בוצע באופן ידני מהחלק העליון ובאופן סימטרי אל שתי צידי המעגל עד להשלמת 360 מעלות סיבוב. ההתקנה בוצעה באמצעות במת זרוע אשר הונחה על בסיס המסילות.

תהליך התקנת הגומי

בדיקות לחץ

עפ"י הוראות המתכנן היינו צריכים לבצע בדיקת לחץ בגב האומגה רינג לשם בדיקת תקינות ההתקנה ויצירת ממברנה אטומה בלחץ הנדרש.

שלבי הבדיקה:

- קידוח ברזים מהצד הפנימי אל התווך הרטוב בשני צידי הרינג ובחלקו העליון.

- מילוי מים מהברז התחתון בתווך שבין בגומי לקיר/רצפת התחנה, עד אשר מתקבל זרם מיד אחיד בברז העליון.

- התקנת שעון לחץ בחיבור דופן האומגה רינג, על גבי אחד הברזים שאינם על קו ההזנה.

- העלאת לחץ המים בצורה הדרגתית עד ללחץ של 3.2 bar

- תיעוד ומעקב אחר ערכי הלחץ למשך 12 שעות:

-בשעתיים הראשונות- כל 15 דק'

-מעבר לשעתיים- כל 120 דק'

הרציונל הינו לבדוק כי לאחר התפתחות הלחץ הרצוי בתווך האטום, כל המערכת מסוגלת לשאת בלחץ לאורך זמן וע"י כך להיווכח כי כל פעולות ההתקנה נעשו כנדרש. ראו גרף המתאר את הלחץ הרצוי כפונקציה של הזמן לאורך הבדיקה שבוצעה:

הגנה על הפרט

בתום כל בדיקות הלחץ ביצעו יישום של צמר זכוכית מינרלי על מנת לבצע הגנה על המערכת, בתוואי הנ"ל:

היישום יבוצע בשכבות ובדחיסות הנדרשת עפ"י הוראות יצרן.

התקנת פח סגירה

הותקן פח סגירה- לטובת כיסוי צמר הזכוכית ויצירת שכבת הגנה לפרטי המסגרות ולגומי.

הפח הינו בעובי 5 מ"מ בגלוון חם, והחיבור שלו בוצע ע"י ברגים מגלוונים בקוטר 8 מ"מ או ריתוך תקני ולא ע"י הדבקה וזאת על מנת להבטיח את החיבור לאורך חיי המבנה.

ראה חתך של הפח:

פלטה בגלוון חם

מצב סופי לאחר התקנת פח הסגירה:

התקנת פלטות מיגון אש על גבי פח המעטפת

על מנת למגן את האומגה רינג מנזקי אש, יושמה שכבת פלטות חסינות אש מסוג

Shaftliner bords בעובי 25 מ"מ על גבי הפח, אשר עוגנו אל פלטות הפח בברגים מגלוונים.

מצב סופי בתום העבודות:

הערה

במאמר הצגתי תמונות שצילמתי לאורך שלבי הביצוע בתחנות השונות. השרטוטים השונים המוצגים לקוחים מתכניות הביצוע של ש. אנגל מהנדסים והם מוצגים לטובת ההמחשה וההסבר ההנדסי. חתכים ומבטים של הטפסנות שורטטו וסופקו ע"י מפעלי מתכת המחרשה בע"מ אשר הכינו את כל פרטי המסגרות עבור הפרט.

אין תגובות